製造プロセスにおいて、ESM/SCM業務連携で最適な製品をお客様に届けることを目指しています。

独自の一貫生産体制を構築しており、フレキシブルでスピーディ-なモノづくりで、お客様のご要望に迅速に対応し高い満足度に仕上げています。

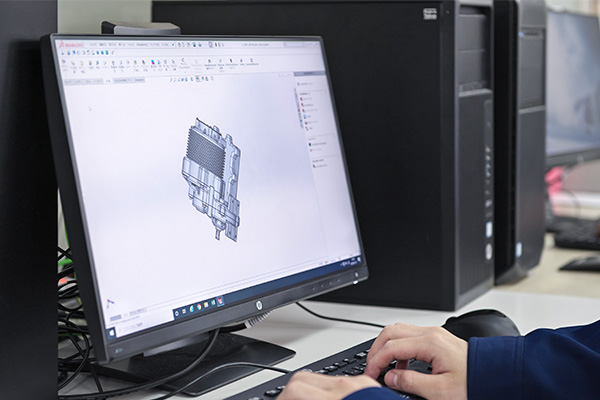

開発・設計

半世紀にわたり培ってきたモータコア技術を活かし、シミュレーション技術を活用しながら最適なモータ設計を行っています。

試作・実証

解析技術を駆使するとともに、試作開発で設計FBならびに良品条件の追究、そして完成品のあらゆる実証評価を実施し、完成度の向上につなげています。

工程設計

製品設計情報から、製品を作るために最適な素材(原料・部品)と生産資源(設備・金型・作業者)と環境を選択し、製品が完成するまでの一連プロセスを、弊社の独自モノづくり力である源泉工程による部品内製化/巻線機など設備の内製化などを駆使し設計します。

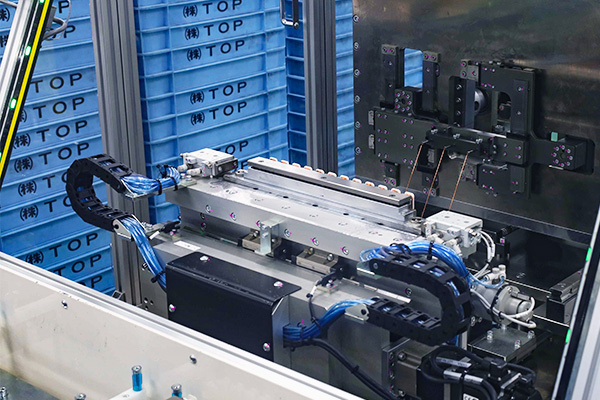

設備内製

工法開発・設備内製

より良いモノづくりと製品を目指し、造る技術(工法開発)と産む技術(設備開発)の自前内製化に取り組んでいます。

更には源流のコア技術である金型設計とメンテナンス、治工具加工の内製化で、モノづくりの付加価値を追究しています。

量産

お客様ご要望(必要な物を必要な数だけ必要な時に)にお応えするために、「造ったものを売る」から「売れたものを造る」を目指し、ものと情報の見える化、そして部品内製化(源泉工程)、工法・設備の自前化に取組、製品に合った一貫生産体制を構築しています。

-

01材料調達

電磁鋼板・樹脂・銅線・アルミ部品をはじめとするモータの主要部材は、メーカーと細かな取り決めを行うことで品質向上に取り組み、調達を行っています。

また、主要部材だけでなくそれ以外の部材に対しても、製品仕様を満足させる且つ、低コストな品を探し出し、調達を行っています。 -

02源泉工程(プレス・成形、部品加工)

電磁鋼板の打ち抜き、絞り加工、絶縁を担うインシュレータをはじめとする樹脂成形等のモータの核となる部品加工を内製化することで、安定/スピーディーなモータづくりを支えます。

分割コアプレス打ち抜き/積層加工

成形機による樹脂成形 -

03組立工程

モータ仕様に合わせた最適な組立工程をモノづくりの観点だけでなく、コスト面を考慮しながら構築。生産台数増加対応も想定した工程レイアウトを行っています。

また、車載用モータは品質基準が厳しく、品質が十分に担保できる工程環境を整えており、民生/産業用モータにも車載用での経験を活かした工程レイアウトを行います。

出荷・納品

モータ完成品としての出荷だけでなく、ステータ単品やロータ単品、ステータとロータを別個で納品するビルトインなど、お客様の要望に合わせた形態にて納品致します。

また、出荷に関しても、お客様への直接納品や、中間倉庫を介しての納入など、ご要望に合わせた納入形態にも対応可能です。

品質保証・品質管理

-

01受入検査

入荷部材の品質保証や、環境負荷物質の検査を行っています。

蛍光X線分析装置などを駆使して微量成分を分析 -

02精密測定

開発・試作段階から量産まで、部品・製品の精密測定を実施。品質を保証します。

三次元測定機

画像測定器 -

03品質管理

原材料の調達から、加工・組立まで製品履歴を把握できるチェーントレーサビリティの体制を整えています。

※画像はイメージです